Elektrische Antriebstechnik für die Serienreife – wie weit ist die Entwicklung?

Meiner Meinung nach ist ein elektrischer Motor für einen PKW die beste Antriebstechnologie. Ich habe da keinen Zweifel mehr. Jedoch stelle ich mir die Frage, wie nehme ich in einem PKW die Energie mit auf die Reise, die ich für den Antrieb brauche?

Ein Vergleich soll zeigen, wie weit die verschiedenen Technologien entwickelt sind, welche Vorteile und Nachteile sie haben, sowie welche Ressourcen wie Material und Rohstoffe für ihren Betrieb eine Rolle spielen.

Bitte beachte: Die Aufzählung kann nicht vollständig sein, da die technische Entwicklung laufend fortschreitet. Solltest du Ergänzungen haben, dann kontaktiere mich bitte für eine Korrektur.

Die Brennstoffzelle

Treibstoff: Wasserstoff in flüssiger Form

Beispiele:

- Toyota Mirai, Produktion seit 2014, ca. 15k Autos weltweit verkauft, ca. 78.000 Euro in Deutschland

- Hyundai Nexo Fuel Cell, Produktion seit 2013, ca. 4k, Autos weltweit verkauft, ca. 69.000 Euro in Deutschland

- Mercedes EQC Fuel Cell, Produktion seit Mai 2019, bisher sind keine Verkäufe bekannt gegeben, ca. 71.000 Euro in Deutschland, im April 2020 wurde die Produktion eingestellt

Technik:

- galvanische Zelle, die die chemische Reaktionsenergie des kontinuierlich zugeführten Brennstoffes Wasserstoff und des Oxidationsmittels in elektrische Energie umwandelt

- 20 bis 30 g Platin, Sandwichaufbau mit Membranelektrodeneinheiten

- eine Wasserstoff-Sauerstoffzelle gibt praktisch 1 Volt ab, Zellen werden für mehrere 100 Volt zusammengefasst

- ein Konverter transformiert die Spannung auf bis zu 650 Volt

- Volumen der Brennstoffzelle 36,5 Liter

- Tanks mit Wänden aus drei Schichten kohlefaserverstärktem Kunststoff, speichern H2 bei einem Druck von 70 MPa, ca. 700 bar

- die Brennstoffzelle speist den Akku, die elektrische Energie wird aus diesem entnommen und für den Antrieb des Elektromotors verwendet

- Traktionsbatterie mit 34 Modulen Nickel-Metallhydrid, Kapazität von 6,5 Ah bei 244,8 V

- Abgabe von 6-7 Liter Wasser je 100 km

Energieeffizienz:

- ca. 60 % Energie aus der Umwandlung des Wasserstoffs in elektrische Energie

- Kosten der Brennstoffzelle: aktuell etwa 50 % der Kosten des Autos, somit ca. 35.000 Euro

- Reichweite: 500 km bei 80 km/h, 320 km bei unter 130 km/h

- Verbrauch: 1,2 kg auf 100 km bei konstant 130 km/h

- Tanken: ca. 4 kg Wasserstoff, bei 700 bar, im Praxistest bis zu 15 Minuten [6,3 kg Hyundai Nexo Fuel Cell für 610 km (EPA-Rating)!]

- Preis beim Tanken: zwischen 3,80 € (bei Abfall aus chem. Prod.) und 9,80 € je kg

- Kosten für Herstellung Wasserstoff: teuer, zur Zeit unwirtschaftlich

- Tankstellen in Deutschland: aktuell etwa 50, wahrscheinlich 100 bis Ende 2018 ( H2 Mobility)

- Kosten je Tankstelle: 1 bis 1,5 Mio €

- Transport zur Tankstelle: in Tankwagen, aktuell sind die meisten H2-Tankstellen in der Nähe von Chemiebetrieben (Versorgung aus Abfallprodukt H2)

Voraussetzungen für eine nachhaltigen und energieeffizienten Einsatz:

- Strom zur Erzeugung des Wasserstoffs aus erneuerbaren Energien

- Lösung der logisitischen Probleme zum Betrieb von Wasserstofftankstellen, entweder Rohrleitungen zur Tankstelle direkt vom Erzeuger oder dezentrale Produktionsstätten

- Massenproduktion H2 mit überschüssiger Energie aus Wind und Solar

- Alternativen zur energieintensiven Herstellung der Drucktanks aus Kohlefaser

Zusammenfassung:

Derzeit setzt sich die Entwicklung der Brennstoffzelle fort, jedoch hinken die Lade-Infrastruktur, die Massenproduktion von Wasserstoff sowie dessen Vorratshaltung hinterher.

Zu teuer scheinen die Brennstoffzelle, die Produktion der Drucktanks (Carbonfiber), der Preis für den Wasserstoff zum Tanken, der Aufbau der erforderlichen Tankstellen-Ladeinfrastruktur und H2-Produktionsstätten.

Die Nutzung von Wasserstoff erfordert einen massiven Aufbau von Infrastuktur mit hochwertigen und großen Druckspeichern.

Die Erzeugung von Wasser bei der chemischen Reaktion in der Zelle ist etwas ungewohnt und wird in den Berichten selten erwähnt. Das ist sicher ein lösbares Problem, auch wenn es kein Trinkwasser sein wird, welches entleert werden muss.

Obwohl mit einem großen Drucktank theoretisch auch Reichweiten bis 1000 km möglich scheint, gibt es bisher kaum Fahrzeuge mit mehr als 5 kg Wasserstoff an Bord. Bei einem Verbrauch von 1,2 kg wären das ca. 415 km Reichweite bei etwa 130 km/h.

Überwiegend japanische Autohersteller treiben die Entwicklung voran, produzieren die Autos erfolgreich in kleinen Stückzahlen.

Der Lithium-Ionen-Akku

Treibstoff: Elektrischer Strom aus jeder verfügbaren Quelle

Beispiel: Tesla Model 3 (seit 2017), ca. 300k weltweit, ab 50.000 Dollar (44.000 Euro)

Technik:

- Lithium-Ionen-Akku, speichert die aufgenommene Energie

- 2170-er Zellen zylindrisch (Durchmesser 21 mm, Länge 70 mm), für 75 kW werden 4416 Zellen zu Bricks mit je 46 Zellen zusammengefasst

- [BMW verwendet prismatische Zellen, Jaguar verwendet Pouch-Zellen, leicht gerundet wie ein flüssiges Kühlpad]

- Zellen werden in intumeszierende Stoffe eingelagert

- Thermomangementsystem mit Heizung und Kühlung des Akkus

- Energiemanagement für hohe Stromflüsse bei der Ladung und Entladung

- Ladespannung ca. 400 Volt, Ladestrom bis 500 Ampere möglich

- Mehr als 1000 Ladezyklen, entspricht über 500.000 km

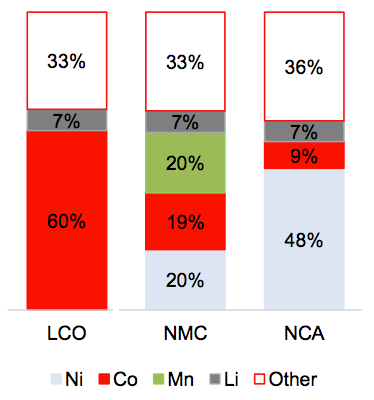

- Kathode: Lithium-Nickel-Kobalt-Aluminium-Oxid (Li-NiCoAlO2) NCA, Hoher Anteil Nickel, der Cobalt-Anteil beträgt 2,8 %

- [andere Hersteller verwenden Akkus mit bis zu 8 % Cobalt NCM:111 und höher]

- Anode: natürliches und synthetisches Graphit

- Cobaltmenge 4,5 kg im Model 3 LR, der teuerste Rohstoff in der Batterie

- Elektrolyt: Lithiumsalz

- Elektromotor, 2 Typen, (AC induction front & switched reluctance, partial permanent magnet rear. Silicon Carbide inverters in both)

Energieeffizienz:

- ca. 80 % Energie inkl. rekuperierte Energie werden in Antriebsenergie umgesetzt

- Kosten der Akkus: aktuell ca. 190 Dollar je kWh, ca. 14.250 Dollar für 75 kW (12.400 Euro)

- Reichweite: 500 km bei 120 km/h, > 300 km bei konstant 150 km/h

- Verbrauch: 15 kW auf 100 km

- Tanken Steckdose: bei 2,2 kW ca. 34h (zu Hause laden)

- Tanken Supercharger: bei 120 kW ca. 45 min für 70 % der Reichweite (i.d.R. Ladung nur bis 80 %, dann Weiterfahrt), ca. 2 h für 0% auf 100 % Ladung

- Preis beim Tanken: zwischen 0,2 € je kWh bis 0,3 € an öffentlichen Ladestellen, 22,50 € für volle Ladung

- Tankstellen in Deutschland: 65 Supercharger, zwischen 4 bis 14 Ladesäulen an einem Standort, dazu ca. 1200 CCS-Ladesäulen mind. 50 kW und 10.500 weiteren Ladesäulen bis zu 50 kW

- Kosten je Ladestelle: 20.000 Euro für öffenliche Ladestelle

- Transport zur Ladestelle: ausreichende Anbindung an das EVU-Netz, Energiemanagementsysteme mit Akkus sorgen für effektives Laden auch wenn die Anbindung an die EVU nur weniger Strom liefert, Überdachung mit Solarzellen

Recycling, Tesla erläutert diesen Prozess im firmeneigenen Blog:

„Das „Hauptprodukt“ besteht aus einem Gemisch von Kobalt, Nickel und anderen Metallen. Traditionell wird Kobalt als metallisches Pulver verwendet, um Werkzeuge zu härten oder Keramik zu pigmentieren. Umicore hat einen Prozess entwickelt, in dem das Kobalt (das wertvollste Material in unseren Batterien) zur Herstellung von LCO (Lithium-Kobalt-Oxid) verwendet wird, das wiederum an Batteriehersteller zurückgeführt wird. Der Prozess ist somit nicht nur aus Umweltaspekten besonders attraktiv, sondern bietet auch einen hohen Ertrag. Umicore ist einer der größten LCO Lieferanten für Batteriefabriken.

https://www.tesla.com/de_DE/blog/tesla-launches-battery-recycling-program-throughout-europe

Das “Nebenprodukt” ist – zusammen mit der Legierung – eine umweltfreundliche Schlacke, die das in den Batterien verwendete Lithium beinhaltet. Diese Schlacke kann unter anderem als Baumaterial weiterverwendet werden. Nahezu 5 Prozent der globalen vom Menschen produzierten CO2-Emissionen entstehen bei der Produktion von Zement. Dieses Rohmaterial gegen Ersatzstoffe auszutauschen, reduziert die CO2-Emissionen, sowie den Verbrauch nicht erneuerbarer Ressourcen, beträchtlich. Dieses „Nebenprodukt“ bietet der Bauindustrie die Möglichkeit Ersatzprodukte als umweltfreundliche Alternative einzusetzen.“

Voraussetzungen für eine nachhaltigen und energieeffizienten Einsatz:

- Stromerzeugung aus erneuerbaren Energien

- Ladesäulen bis 50 kW erfordern wenig Anpassung und können überall installiert werden

- Supercharger benötigen hochwertige Anschlüsse an das EVU-Netz sowie zusätzliche Speicherunterstützung um hohe Ladeleistungen bis 120 kW anzubieten, Unterstützung mit Solar und Standorte in der Nähe von Windenergieanlagen

- Verringerung des Cobalt-Anteils in den Akkus, Senkung des Bedarfs an seltenen Rohstoffen

Zusammenfassung:

Die Ladeinfrastruktur entwickelt sich rapide und in immer schnellerem Tempo. Das Gleichstromladen wurde in Deutschland bisher vernachlässigt, wird seit 2017 stärker berücksichtigt. Neben Teslas Superchargern gibt es inzwischen auch Ladekooperationen von Jaguar und Audi, die zwar kein eigenes Ladenetz aufbauen, aber mit großen Partner zusammenarbeiten.

Die Akkutechnologie ermöglicht inzwischen Reichweiten bis 600 km, auch bei stetigen Geschwindigkeiten um 100 km/h. Bei hohen Leistungen ist ein hochwertiges Thermomanagement für den Akku erforderlich.

Elektrofahrzeuge benötigen deutlich weniger Teile und weniger Wartungszyklen. Durch den Akku sind die Fahrzeuge etwas schwerer.

Angekündigte Schnellladungen bis 350 kW wie von Porsche werden nur in teuren, nicht für die Masse erschwinglichen Fahrzeugen verfügbar sein (Porsche Taycan, 2020, an Ionity-Ladesäule).

Durch die Lage des Akkus im Boden verbessert sich der Schwerpunkt des Autos. Der Frontbereich wird für einen zusätzlichen Laderaum genutzt und vergrößert die Knautschzone, so dass alle Tesla-Fahrzeuge von der NHTSA mit 5 Sternen als sicherste Fahrzeuge bewertet werden.

Der amerikanische Hersteller Tesla und chinesische Hersteller produzieren bereits mehrere Serien-Fahrzeuge in beachtlichen Stückzahlen. In den USA wurde im Oktober 2018 das 1 Millionste elektrisch angetriebene Auto verkauft, ca. 25 % davon mit rein elektrischem Antrieb. Von Januar bis September 2018 wurden 140.000 reine Elektroautos verkauft, dazu kamen noch ca. 90.000 Plugin-Hybride. In China sind es Byton und BYD, die Maßstäbe setzen.

Der Feststoff-Akku

Der Feststoffakkumulator ist eine besondere Bauform von Akkumulatoren, bei der die Elektroden und das Elektrolyt aus festen Materialen bestehen.

Ein Auto, angetrieben von einem Feststoffakku gibt es noch nicht. Mit einer Aufzählung interessanter Fakten muss ich mich deshalb begnügen.

Treibstoff: Elektrischer Strom aus jeder verfügbaren Quelle

Beispiel: keines verfügbar, nur Ankündigungen für 2024 und später, z.B. BMW und Toyota

Technik:

- Feststoffelektroden, fester Elektrolyt

- z.B. Anode aus Lithium oder aus Phosphat, Kathode aus Kohlenstoff, Elekrolyt aus Polymer-Keramik-Verbundstoff

- niedrige Leistungsdichte, über die Festkörper können keine hohen Ströme übertragen werden

- hohe Energiedichte, die Fertigung erfordert nur dünne Schichten

- keine Undichtigkeiten, hoher Termperaturbereich

- Elektolyt nicht brennbar

- lt. Forschern von IBM ist eine Leistungsdichte von 1,1kWh/kg praktisch erreichbar

- nach über 500 Ladezyklen sind noch 84 % der Kapazität verfügbar, mehr als 1000 Ladezyklen sind möglich

Energieeffizienz:

- ca. 80 % Energie inkl. rekuperierte Energie werden in Antriebsenergie umgesetzt

- Kosten der Feststoffzelle: derzeit noch unbekannt

- Reichweite: derzeit noch unbekannt

- Verbrauch: wie bei Elektroautos mit Li-Ionen

- Laden: gleiche Infrastruktur wie bei Elektroautos mit Li-Ionen

Voraussetzungen für eine nachhaltigen und energieeffizienten Einsatz:

- Stromerzeugung aus erneuerbaren Energien

- Ladesäulen bis 50 kW erfordern wenig Anpassung und können überall installiert werden

- Supercharger benötigen hochwertige Anschlüsse an das EVU-Netz sowie zusätzliche Speicherunterstützung um hohe Ladeleistungen bis 120 kW anzubieten, Unterstützung mit Solar und Standorte in der Nähe von Windenergieanlagen

Zusammenfassung:

Die Eigenschaften klingen vielversprechend. Jedoch gibt es derzeit keine annähernd brauchbare Feststoffbatterie im Praxiseinsatz. Es gibt viele Ankündigungen, bei denen aber nicht näher auf technische Details eingegangen wird.

Profitieren könnte dieser Energiespeicher von der bis zu seiner Marktreife bereits aufgebauten Lade-Infrastruktur. Entscheidend wird in Zukunft sein, welche Materialien für die Feststoffzelle eingesetzt werden. Sollten diese umweltverträglicher sein als die des Li-Ionen Akkus, dann hätte die Feststoffzelle eine große Chance am Markt. Dieser Nachweis ist jedoch erst noch zu erbringen.

Quellen:

https://ngin-mobility.com/artikel/wasserstoffantrieb-oder-akku-was-ist-besser/

https://de.wikipedia.org/wiki/Wasserstoffantrieb

https://de.wikipedia.org/wiki/Toyota_Mirai

https://www.toyota.at/world-of-toyota/articles-news-events/2015/der-neue-toyota-mirai.json

https://www.peak-oil.com/2014/05/tesla-motors-prototyp-der-elektromobilen-revolution-teil-2-technologie/

https://www.isi.fraunhofer.de/content/dam/isi/dokumente/cct/lib/GRM-ESEM.pdf

https://www.batterien.fraunhofer.de/content/dam/batterien/de/documents/Allianz_Batterie_Zellformate_Studie.pdf

https://electrek.co/2018/05/03/tesla-model-3-battery-cells-rare-data-energy-density-cobalt/

https://www.maximintegrated.com/en/design/blog/tesla-battery-technology.html

https://de.wikipedia.org/wiki/Festk%C3%B6rperakkumulator

https://insideevs.com/2019-hyundai-nexo-fuel-cell-first-drive/amp/